在我们日常接触的汽车、家电、电脑乃至航空航天设备中,都隐藏着一套复杂的“神经网络”——它不传输生物电信号,而是输送着电力与数据。这套网络就是线束(Wire Harness)。

很多人可能会直观地认为:“线束?不就是一把电线用胶带缠起来吗?”

这个想法看似合理,却与事实相去甚远。如果线束生产真的如此简单,就不会有那么多精密的自动化设备和严苛的质量标准了。实际上,一根合格线束的诞生,好比一场精密的“万里长征”,每一步都充满了挑战与技术细节。

那么,为什么小小的线束需要如此复杂的工序?它的生产过程究竟是怎样的?

线束加工的全景图:六大战役,环环相扣

为了让大家有一个整体概念,我们可以将线束的整个生产流程简化为一张作战地图,它主要包含六场关键“战役”:

开线→ 压接 → (预装) → 穿塑壳 → 组装 → 电测 → 包装

这六个环节,就像多米诺骨牌,前一环节的任何微小瑕疵,都可能导致最终产品的全面失效。下面,我们将逐一揭开每一场“战役”的神秘面纱。

---

第一战役:开线(Wire Cutting & Stripping)

精准,是所有故事的开始

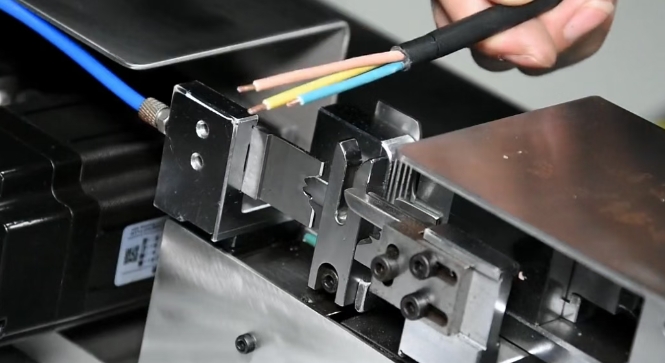

这是做什么?

“开线”是所有工作的起点,它包含两个动作:切断(Cutting)和剥皮(Stripping)。现代化的工厂通常使用全自动设备,根据工程师的设计图纸,将整卷的电线精确地切成指定长度,并剥去两端的一小段绝缘外皮,露出里面的铜丝(导体)。

为什么重要?

这看似简单的一步,却是对“精度”的极致考验。

1. 长度精度: 在一辆汽车里,线束需要像血管一样精确地绕过各种机械结构。如果一根线长了1厘米,可能会在安装时形成应力集中的弯曲,长期震动下容易磨损;如果短了1厘米,则可能导致接头处承受巨大拉力,最终断裂。因此,线束的长度公差通常以毫米计算。

2. 剥皮质量: 剥皮更是“技术活”。剥得太浅,绝缘皮残留,会导致后续压接时接触不良;剥得太深,机器的刀片可能会刮伤、甚至切断内部的铜丝。一根由30股铜丝组成的导线,如果被刮伤了5股,其截面积减小,意味着导电能力下降、发热量增加,同时抗拉强度也会大打折扣,埋下严重的安全隐患。

---

第二战役:压接(Crimping)

赋予电线“灵魂之握”

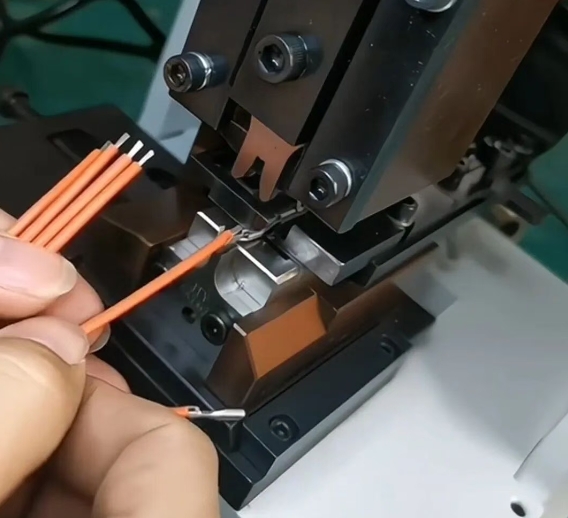

这是做什么?

“压接”是用专门的模具和设备,将一个金属端子(Terminal)以巨大的压力,牢固地固定在刚刚剥好皮的电线导体上。这个小小的金属端子,是电线与电器设备连接的“握手”工具。

为什么重要?

压接是整个线束制造过程中最核心、最关键的质量控制点。 超过60%的线束电气故障,都源于压接不良。它不是简单的“夹紧”,而是一种“冷焊(Cold Welding)”过程。

科学原理:合格的压接,会使端子和铜丝在巨大压力下发生塑性形变,分子间紧密结合,界面间的氧化层被破坏,形成一个气密性的、近乎均质的整体。这种连接不仅电阻极低(保证信号和电力传输效率),而且能抵抗严苛的振动和拉扯。

质量检测:为了确保这个“灵魂之握”足够牢固,工厂会使用拉脱力测试机来检测其机械强度,并用工业显微镜进行切面分析,像做病理切片一样,观察端子和铜丝的横截面,检查其压接高度、宽度和形态是否在黄金标准范围内(例如,导体压实度是否足够,绝缘皮是否被恰当包裹等)。

---

第三战役:穿塑壳(Housing Insertion)

对号入座的艺术

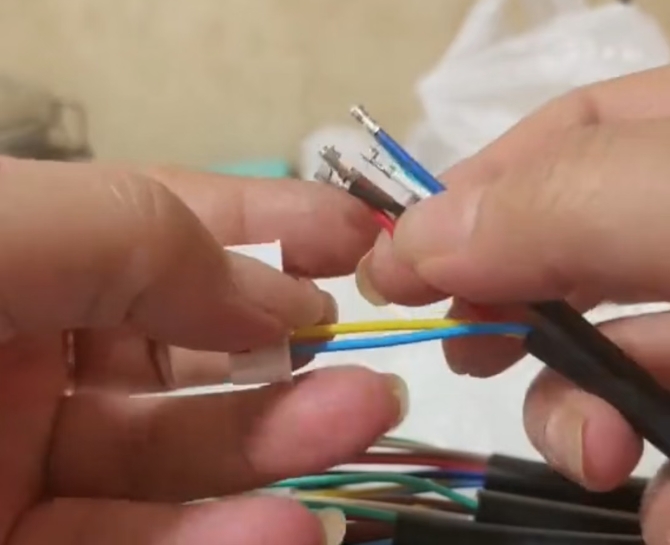

这是做什么?

将已经压好端子的电线,一根根地插入到塑料接插件(Connector Housing)的指定孔位中。对于复杂的线束,在此之前可能还有一个“预装(Sub-assembly)”工序,即先将几根线组成一个小单元,穿入一个小的接插件中,之后再将这个小单元汇入主线束。

为什么重要?

一个接插件可能有几十甚至上百个孔位,每一根线都承载着不同的信号或电流。插错一根,就可能导致整个设备的功能紊乱甚至烧毁。 例如,本该接收转向灯信号的孔位,如果错插入了安全气囊的信号线,后果不堪设想。

防呆设计(Poka-Yoke): 为防止出错,现代接插件和端子都有精巧的“防呆设计”。端子插入时会有一个清脆的“咔哒”声,代表其内部的弹片(Lance)已锁定到位。如果插反或插不到位,是无法锁定的。同时,这也是一个高度依赖人工的环节,需要工人有极高的专注度和熟练度。

---

第四战役:组装(Assembly)

从“神经元”到“神经网络”

这是做什么?

这一步是将所有独立的或预装好的子组件,按照设计图纸,汇集、排布、并用胶带、波纹管、扎带等辅料包扎成最终的线束形态。

为什么重要?

组装决定了线束的最终“体型”和“盔甲”。

1. 成型与走向: 工人会在1:1的工装板(Assembly Board)上进行组装,板上用夹具和卡钉标明了每根线的走向、分支的位置和长度,确保最终成品和车辆或设备的安装空间完美匹配。

2. 保护与固定: 使用PVC胶带或更耐磨的布基胶带缠绕,不仅仅是为了“捆绑”,更是为了耐磨、降噪、隔热和绝缘。在发动机舱等恶劣环境下,还会使用更耐高温、耐腐蚀的波纹管进行保护,并在此基础上安装卡扣、支架等,用于将其固定在车身上。

---

第五战役:电测(Electrical Testing)

终极“大考”

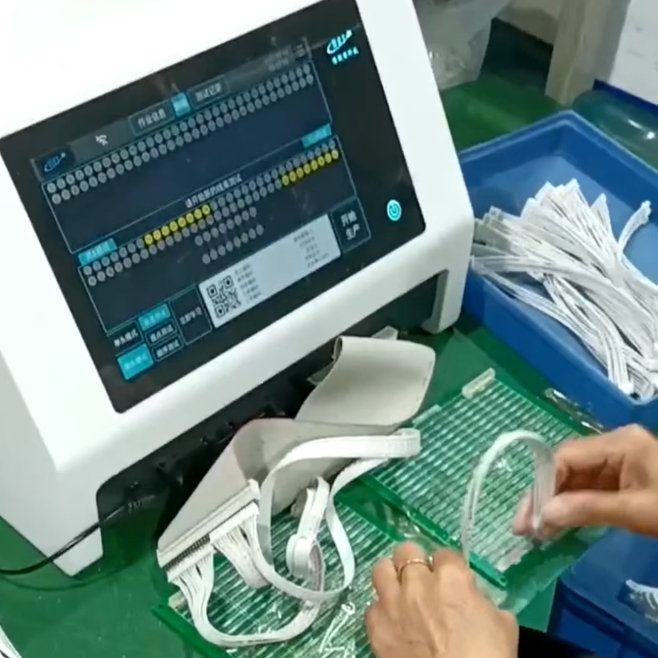

这是做什么?

在成品打包之前,线束必须通过导通测试台的全面“体检”。原则上,尤其是对于汽车、医疗等高可靠性要求的领域,每一根(100%)线束都必须进行电测。

但在某些情况下,例如结构极其简单(如只有一两根回路)、且生产过程高度自动化、质量控制极为稳定的产品,制造商可能会根据与客户的协议和风险评估,采用抽检(Sampling Test)的方式。不过,100%全检仍是行业的主流和黄金标准。

为什么重要?

这是质量控制的最后一道,也是最重要的一道防线。测试台会连接线束两端的所有接口,通过发送微弱的电信号,在毫秒间自动检测以下关键指标:

1. 导通性(Continuity): 电路A点到B点是否通暢?

2. 短路(Short Circuit): A点和C点这两个不该连通的线路,是否意外连在了一起?

3. 错位(Miswiring): A点的线是不是插到了接插件里D点的位置上?

4. 元件测试(Component Test): 对于带有二极管、电阻或保险丝的线束,测试台还会检测这些元件的功能是否正常。

只有100%通过所有测试项目的线束,才能被判定为合格品(或该批次被判定合格)。任何一个微小的错误都会被仪器瞬间识别并报警。

---

第六战役:包装(Packaging)

奔赴前线的最后守护

这是做什么?

对合格的线束进行最终的外观全检(Visual Inspection)、贴上可追溯的标签、并妥善包装,准备发货。

为什么重要?

线束虽然整体坚固,但其接插件的端子针脚和卡扣却非常精密,运输过程中的碰撞和挤压可能导致其变形或损坏。因此,包装需要针对性设计(如使用定制的托盘或分隔板),确保产品在抵达客户生产线时,依然保持出厂时的完美状态。

从一根普通的线,到一件承载着安全与功能的成品线束,我们看到了它背后近乎苛刻的制造流程。这趟“万里长征”的每一步,都凝聚着工程设计、材料科学、精密制造和质量管理的智慧。